干货满满!!膜分离制氮机与 PSA 制氮机:工业制氮的区别与工业上的选择

本文详细解释了膜分离制氮机与PSA制氮机在工作原理上的区别,并且给出了在工业生产中如何选择的建议

在工业生产的广袤领域中,氮气作为一种极为重要的工业气体,凭借其惰性、无腐蚀性以及化学性质稳定等特性,在化工、电子、食品、医药等众多行业发挥着关键作用。为满足对氮气的需求,膜分离制氮机和 PSA 制氮机成为了常用的现场制氮设备。那么,这两种制氮机各自有何优劣?在工业生产中又该如何抉择呢?接下来,让我们一探究竟。

一、工作原理大揭秘

(一)膜分离制氮机

膜分离制氮机运用的是气体渗透膜技术。空气在通过半透膜时,由于不同气体分子的直径大小以及动力学性质存在差异,其渗透速率也各不相同。氮分子相对较小,更容易透过膜,而氧分子以及其他较大分子则不易透过。如此一来,便可获得相对低纯度的氮气。具体来说,在膜两侧压差作用下,空气中的氮气和氧气在膜中的溶解度和扩散系数不同,渗透率快的水蒸汽、氧气等一些气体先透过膜,成为富氧气体,而渗透率较慢的氮气则滞留富集,成为干燥的富氮气体,从而实现氧氮分离。

(二)PSA 制氮机

PSA 制氮机全称为 Pressure Swing Adsorption Nitrogen Generator,即变压吸附制氮机。它利用分子筛对不同气体分子 “吸附” 性能的差异来进行气体分离。以空气为原料,借助一种高效能、高选择的固体吸附剂对氮和氧的选择性吸附性能,将空气中的氮和氧分离开来。在高压状态下,氧气和其他气体优先被分子筛吸附,而氮气则作为产品气体通过;当吸附剂达到吸附饱和后,通过降低压力使吸附的气体解吸,从而实现吸附剂的再生,如此循环往复,持续产出氮气。

二、性能差异面面观

(一)氮气纯度

膜分离制氮机:通常情况下,膜分离制氮机产出的氮气纯度一般在 95% - 99% 之间。虽然能满足一些对氮气纯度要求相对不高的领域,但在电子半导体、食品包装、医疗保健、化工、金属热处理等对氮气纯度有严格要求的行业中,其应用受到一定限制。不过,在某些特定工艺或经过特殊设计后,其氮气纯度也能达到 99.9% 。

PSA 制氮机:凭借高效能的吸附剂,PSA 制氮机在提供高纯度氮气方面表现出色,能够产出高达 99.999% 纯度的氮气。这一优势使其在那些对氮气纯度要求苛刻的行业中占据显著优势,成为众多高端工业应用的选择。

(二)设备重量与占地面积

膜分离制氮机:制氮机主机相对较轻,且整体结构紧凑,占地面积小。其轻巧的设计特点使其更容易安装在有限的空间内,例如实验室工作台、卡车、海上钻井平台等场所,也方便在一些对空间要求较高的工业场景中灵活布局。

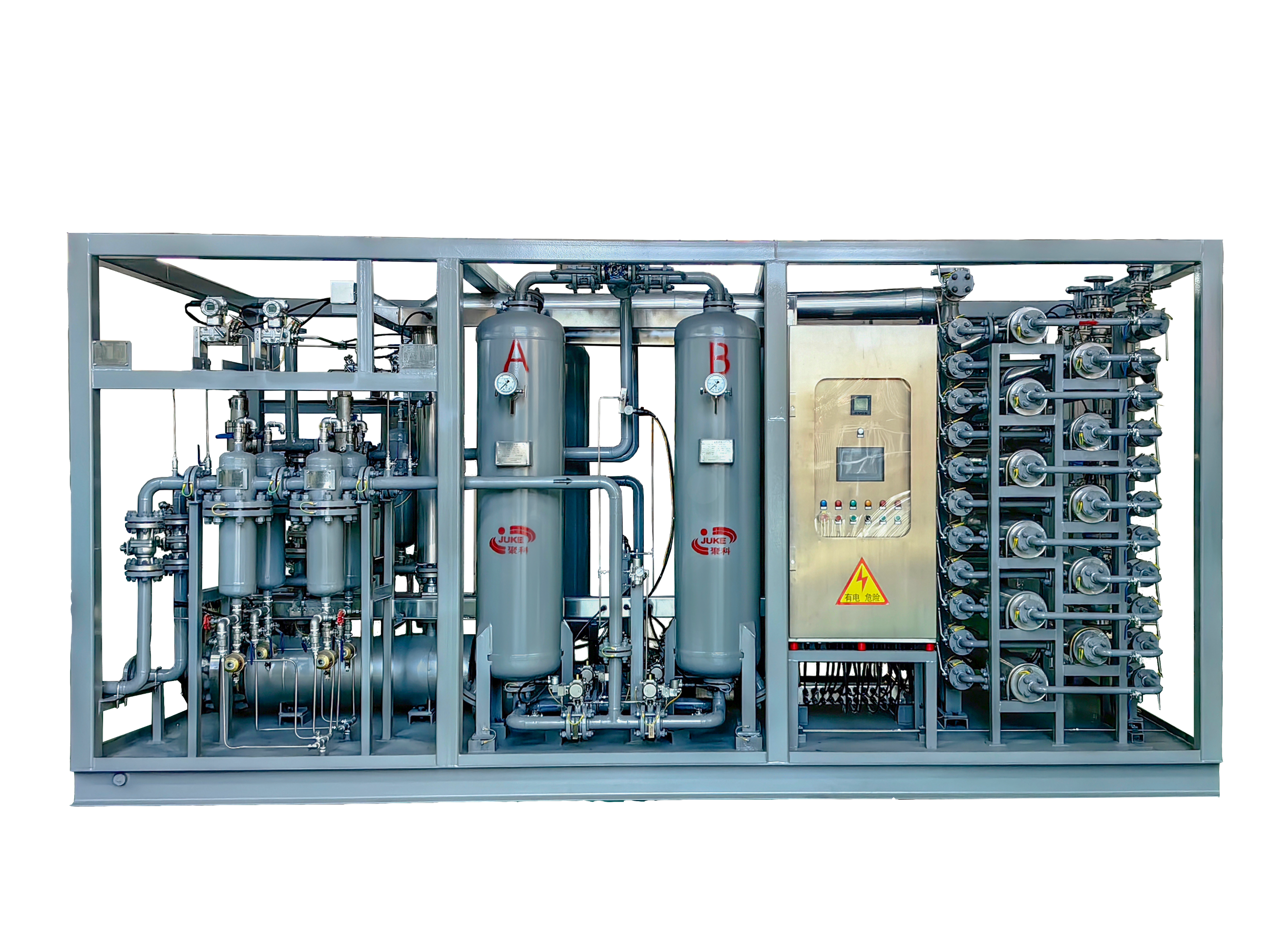

PSA 制氮机:由于其内部结构包含双塔、压缩机和储气罐等组件,导致其制氮主机通常较重,占地面积较大。不过,随着技术的发展,模块化的 PSA 撬块逐渐普及,在一定程度上提高了其布局的灵活性和可扩展性,但总体而言,在设备重量和占地面积方面,PSA 制氮机相较于膜分离制氮机仍不占优势。

(三)所需风量与能耗

膜分离制氮机:需要的空气量相对较大,尤其是在追求较高氮气纯度时,为了满足分离需求,往往需要更大的空气流量,这在一定程度上会导致其运行成本增加。不过,由于其采用连续的低压空气运行,没有吸附 / 解吸循环,在中低纯度氮气生产时,通常能耗较低,每生产 1Nm³ 氮气的能耗相对较低。

PSA 制氮机:所需风量相对较少,但在纯度水平高于 98% 时,其运行成本效率明显高于膜分离系统。因为在高纯度氮气生产过程中,PSA 制氮机需要频繁进行吸附塔的切换以及吸附剂的再生等操作,这些过程会消耗较多的能量。然而,随着系统规模的扩大和压缩机的优化,其在大规模高纯度氮气生产中的能效会有所提高。

(四)启动时间与响应速度

膜分离制氮机:具有瞬时启动的特点,预热时间极短,开机大约 10 分钟左右即可生产合格氮气,能够近乎即时地输出氮气。这种快速响应的能力使其非常适合移动设备、间歇性使用或需要按需快速获得氮气的设施,比如在一些应急供氮场景中能够迅速发挥作用。

PSA 制氮机:启动后需要几分钟的时间来稳定运行,不过一旦稳定,它能够提供精确的流量控制,以实现连续和可调节的氮气供应。这种稳定性和精确性对于高纯度工艺或有持续需求的生产线来说尤为重要,能够确保生产过程中氮气供应的稳定性和可靠性。

(五)维护成本

膜分离制氮机:由于其内部活动部件少,机械磨损小,服务间隔时间长,维护工作主要集中在定期对空气过滤器、活性炭过滤器等进行简单维护,无需专业技术人员进行复杂的维护操作,因此维护成本较低,非常适合无人值守或偏远地区的应用场景。

PSA 制氮机:虽然设备结构和工作原理相对简单,但由于涉及到吸附塔的切换、阀门的动作以及压缩机等设备的运行,存在一定的维护需求。例如,需要定期对空气过滤器、干燥机等设备进行维护保养,更换易损件,吸附剂碳分子筛也有一定的使用寿命(一般为 5 - 8 年)。虽然普通技术人员经过简单培训即可进行维护操作,但总体维护成本相较于膜分离制氮机还是较高一些。

(六)设备成本

膜分离制氮机:由于设计简单,没有复杂的活动部件和控制系统,其前期投资通常较低,这对于一些预算有限的小型企业或对氮气需求量不大的场景来说具有较大的吸引力,能够以较低的成本满足其对氮气的基本需求。

PSA 制氮机:尤其是高纯度配置和配备备用压缩机的情况下,初期成本较高。这是因为其设备相对复杂,需要配备高质量的吸附剂、可靠的阀门以及性能稳定的压缩机等组件,以确保能够稳定产出高纯度的氮气。不过,在长期大量生产高纯度氮气时,由于其运行成本相对较低,总体拥有成本(TCO)在这种情况下可能更具优势。

三、工业生产中的选择策略

(一)依据氮气纯度需求选择

如果工业生产对氮气纯度要求极高,比如在电子元器件制造、半导体生产、高端食品包装以及制药等行业,通常需要纯度大于 99.5% 甚至更高纯度的氮气,此时 PSA 制氮机无疑是比较好的选择,其能够稳定产出高纯度氮气,满足这些行业对产品质量和合规性的严格要求。

对于那些对氮气纯度要求在 90% - 99% 之间的应用场景,如轮胎充气、防火系统、石油和天然气中的氮气惰化、一般氮气充填以及海上和移动使用等领域,膜分离制氮机则能够很好地发挥作用,以其适中的纯度和其他优势满足生产需求。

(二)结合生产规模与流量需求选择

当企业的氮气使用量较大且需要连续稳定的氮气供应,同时对流量控制的精确性要求较高时,PSA 制氮机更能胜任。例如在大型化工企业、钢铁厂等大规模工业生产中,PSA 制氮机可以通过合理的系统配置,满足其对大流量、高纯度氮气的持续需求。

若企业的氮气需求具有间歇性、用量相对较小或者需要快速响应的特点,如小型实验室、矿山开采中的临时氮气供应、水产保鲜等场景,膜分离制氮机的快速启动和灵活供应特性则使其成为理想之选,能够快速满足生产过程中对氮气的临时需求。

(三)考虑成本因素选择

从初期投资成本来看,膜分离制氮机具有明显优势,适合资金有限的企业或短期项目。然而,如果从长期运行成本和总体拥有成本(TCO)的角度考虑,对于需要长期大量生产高纯度氮气的企业来说,PSA 制氮机虽然初期投入较高,但因其在高纯度氮气生产中的运行成本相对较低,在长期运行过程中能够实现成本的有效控制,反而更具成本效益。

此外,还需考虑能耗成本。在中低纯度氮气生产中,膜分离制氮机能耗较低;而在大规模高纯度氮气生产时,随着 PSA 制氮机系统规模的扩大和技术的优化,其能耗成本也能得到较好的控制,并且产出的高质量氮气所带来的效益能够抵消部分能耗成本。

(四)关注安装空间与维护便捷性选择

如果企业的安装空间有限,或者设备需要具备一定的便携性,如在海上平台、移动作业车等场景中,膜分离制氮机结构紧凑、重量轻的特点使其能够轻松适应这些空间受限的环境,并且其简单的维护需求也便于在移动或偏远地区进行维护。

对于那些有固定安装场地、对设备维护的便捷性有一定要求但又能够承担相对较高维护成本的企业来说,PSA 制氮机虽然占地面积较大、维护相对复杂一些,但通过合理的设备布局和人员培训,也能够确保设备的稳定运行和有效维护。

膜分离制氮机和 PSA 制氮机在工业制氮领域各有千秋。企业在选择时,需综合考量氮气纯度、生产规模与流量需求、成本因素以及安装空间和维护便捷性等多方面因素,权衡利弊,从而选出最适合自身生产需求的制氮设备,为企业的高效生产和可持续发展提供有力保障。

其他领域

油品储存和油气田井的加压管道清清和吹扫,氮封,氮气置换、溶剂回收。

用于食品保鲜和粮食储存,杀虫,食品干燥和灭菌,食品快速冷冻等。

为新能源材料制备、电池生产等环节提供所需的气体原料以及营造惰性气体环境。

保障电子元器件的制造与设备稳定运行,为火力发电相关设备保养、助燃、冷却等环节提供气体支撑

制氮机:生物制药中防氧化,抑制细菌生成、产生异味,全过程保护。制氧机:提供富氧环境:

采空区或其他地点出现火灾征兆需要注氮防火 时,氮气装置下井。用于退火保护气,烧结。

运用于航空航天复材领域,为大型碳纤维复合材料机翼的成型和加固工艺提供所需的惰性气氛。

为油气储备的安全防护、防止氧化、氮封及煤炭 储备的抑尘、防火、氮封等方面提供保障。