知识分享:制氮机制取的是气态氮还是液态氮?

平常我们所指的制氮机制取的都是气态,如果需要液氮,需要使用深冷空分设备来制取

制氮机:以变压吸附技术产出气态氮

制氮机在工业领域中应用广泛,其核心工作原理基于变压吸附(PSA)技术。设备内部的吸附剂(如分子筛)具有特殊的选择性吸附能力,在特定压力下会优先吸附空气中的氧气、二氧化碳等杂质气体,而氮气则能顺利通过。当压力降低时,吸附剂吸附的杂质会被释放,完成再生循环。整个过程无需复杂的制冷系统,直接产出的是高纯度气态氮,纯度通常在 95% 至 99.999% 之间。这种气态氮可直接接入生产线,满足食品保鲜、电子元件焊接等即时性用气需求,且设备启动快、占地面积小,非常适合中小规模的氮气消耗场景。

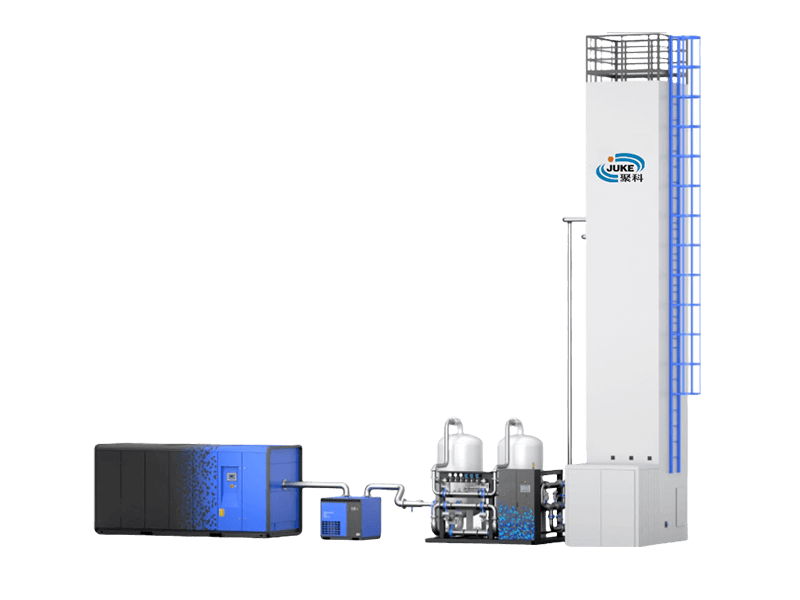

深冷空分设备:通过深度制冷制取液态氮

液态氮的制取则依赖于深冷空分设备,其技术路径更为复杂,核心是利用空气各组分沸点的差异进行分离。首先,空气会经过压缩、净化处理,去除水分、灰尘等杂质;随后进入深度制冷系统,被冷却至 - 196℃左右 —— 这一温度接近氮气的沸点,使空气逐渐液化。在精馏塔中,利用氮气(沸点 - 196℃)与氧气(沸点 - 183℃)的沸点不同,通过反复蒸发和冷凝,实现氮气与其他气体分离,最终得到液态氮。这种设备不仅能生产液氮,还可同步产出液态氧等产品,是大规模获取液氮的主要方式。

应用场景:气态氮与液态氮的不同适配领域

制氮机产出的气态氮,因能即时供应且设备灵活,更适配中小规模、连续性的用气场景。例如,在化工生产中作为惰性保护气防止物料氧化,在食品包装中置换空气延长保质期,或是在轮胎制造中替代空气填充以提升稳定性。而液氮因其低温特性和便于储存运输(需专用低温储罐)的优势,多用于需要低温环境或大量氮气的场景:医疗领域中用于冷冻治疗和保存生物样本,金属加工中作为低温淬火介质,科研实验中模拟极端低温环境,以及大型冷链物流中的应急制冷等。

技术路径决定形态:两者的本质区别与协同价值

制氮机与深冷空分设备的产氮形态差异,本质上源于技术路径的不同。制氮机通过 “常温吸附分离” 直接获取气态氮,侧重即时性和灵活性;深冷空分设备通过 “深度制冷液化” 分离出液氮,侧重大规模生产和特殊物理特性的利用。实际应用中,两者并非对立关系:小型企业可通过制氮机满足日常气态氮需求,而大型工厂或液氮供应商则依赖深冷空分设备进行规模化生产。理解这种差异,能帮助用户根据自身产能、用气形态和成本预算,选择最适配的氮气获取方案。

其他领域

油品储存和油气田井的加压管道清清和吹扫,氮封,氮气置换、溶剂回收。

用于食品保鲜和粮食储存,杀虫,食品干燥和灭菌,食品快速冷冻等。

为新能源材料制备、电池生产等环节提供所需的气体原料以及营造惰性气体环境。

保障电子元器件的制造与设备稳定运行,为火力发电相关设备保养、助燃、冷却等环节提供气体支撑

制氮机:生物制药中防氧化,抑制细菌生成、产生异味,全过程保护。制氧机:提供富氧环境:

采空区或其他地点出现火灾征兆需要注氮防火 时,氮气装置下井。用于退火保护气,烧结。

运用于航空航天复材领域,为大型碳纤维复合材料机翼的成型和加固工艺提供所需的惰性气氛。

为油气储备的安全防护、防止氧化、氮封及煤炭 储备的抑尘、防火、氮封等方面提供保障。

Sorry,当前栏目暂无内容!

您可以查看其他栏目或返回 首页

Sorry,The current column has no content!

You can view other columns or return Home